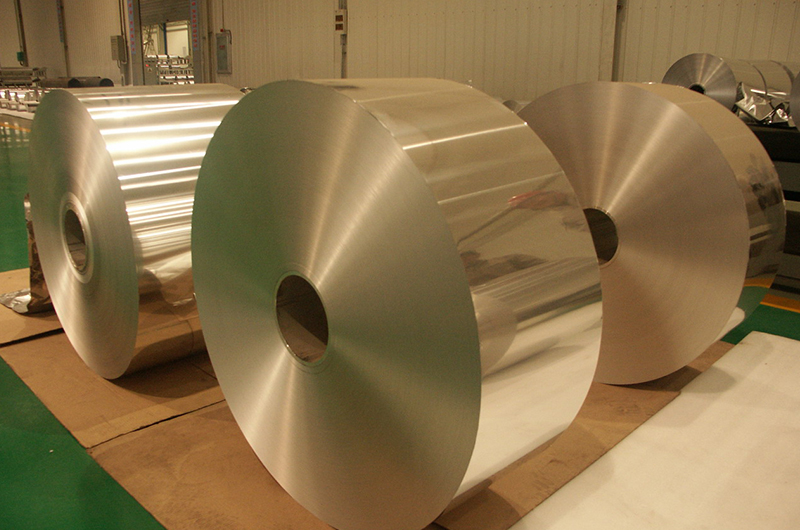

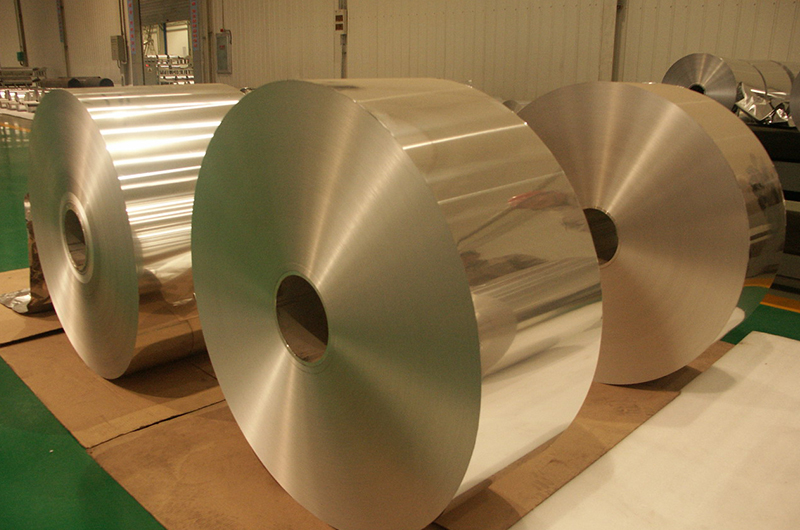

Sıcak haddelenmiş ve 4343 Alüminyum Folyo üretim süreci sıcak haddelenmiş ve 4343 Alüminyum Folyo üretim süreci külçe frezeleme, homojenizasyon ısıl işlem, çekirdek plaka sıcak haddeleme, kaplama plakası sıcak haddeleme, kaplama işlemi, ısıtma ve termal bileşik kaba haddeleme, sıcak kompozit haddeleme, soğuk haddeleme, bitmiş ürünlere bitirme içerir....

Sıcak haddelenmiş ve 4343 Alüminyum Folyo üretim süreci sıcak haddelenmiş ve 4343 Alüminyum Folyo üretim süreci külçe frezeleme, homojenizasyon ısıl işlem, çekirdek plaka sıcak haddeleme, kaplama plakası sıcak haddeleme, kaplama işlemi, ısıtma ve termal bileşik kaba haddeleme, sıcak kompozit haddeleme, soğuk haddeleme, bitmiş ürünlere bitirme içerir.

- 2 Teknolojik sürecin kontrol noktaları

- 2. 1 Külçe yüzey ön işlem

Sıcak haddelenmiş kompozit kalitesini sağlamak için öncelikle taban alaşımlı ve kaplama alaşımlı külçelerin frezelemesi ve derin oluk izleri, alüminyum yongalar, cümbük inklüzyonları, yüzey çatlakları ve gevşeklik gibi kusurların olmadığından emin olmak gerekir. Yüzeyde kalan yağ, toz, metal oksit filmi ve diğer kirler, haddeleme ve bileşik oluşturmadan önce kimyasal ve fiziksel yöntemlerle temizlenmelidir, böylece haddeleme ve bileşiklenmeyi kolaylaştırır. Yüzey ön işlem işlemi genellikle: alkali yıkama→ oda sıcaklığında su yıkama→neutralizasyon yıkama→ oda sıcaklığında su yıkama→hot su yıkama→drying. 1. 2. 2 Külçelerin homojenizasyonu

Homojenizasyon ısıl işlem amacı döküm stresini hafifletmek, döküm yapısını iyileştirmek, intragranuler bileşenlerin ayrışmasını azaltmak veya ortadan kaldırmak ve deformasyon direncini azaltmaktır. Seçilen farklı alüminyum alaşım sınıflarına göre, matris külçesinin homojenizasyon sistemi genellikle 10 saat ~ 12 saat için 590 ° C ~ 610 ° C'dir; kaplama alaşımının homojenizasyon sistemi genellikle 12 saat ~ 14 saat için 510 ° C ~ 530 ° C'dir.

Boş ebat kontrolü Nihai ürün boyutu ve bileşik haddeleme deformasyon kanununa göre işlenmiş çekirdek plaka ve kaplama plakası külçesi kullanım için gerekli boyuta yuvarlanır. Şu anda plakanın genişliğinin bitmiş ürünün boyutundan biraz daha büyük olması gerektiğini unutmayın. Malzeme kaplamasının homojenliğini sağlamak için, ürünün tek taraflı kırpılması 80 mm'den büyük olmalıdır. Örneğin: ürün genişliği 1 200 mm'dir. Endüstriyel seri üretim sürecinde kırpma ve merkezlemenin doğruluğu göz önüne alındığında, normal şartlarda, substratın ve tam kaplama levhanın genişliği 1 400 mm'dir. Sıcak haddelemenin ilk aşamasında kaplama tabakasının deformasyonunun alt tabakadan daha büyük olduğu göz önüne alındığında, kaplama plakasının uzunluğu seçilirken kaplama plakasının uzunluğu alt tabakanın uzunluğundan biraz daha küçük olmalıdır.

Sıcak haddelemeden önce ısıtma

Tahtanın yüzeyi ısınmadan önce temiz tutulmalı ve yüzeyde belirgin bir kusur olmamalıdır. Kaplama işleminde, temel malzemeyi ve kaplama tahtasını manuel olarak temizlemek için önce uçucu temiz havacılık benzini kullanın ve temizlenen yüzeyin artık yağ izlerine, emülsiyon izlerine ve diğer lekelere veya yabancı nesnelere sahip olmasına izin verilmez. Benzin volatilize olduktan sonra, kaplama plakalarını taban malzemesinin üst ve alt yüzeylerine simetrik olarak yerleştirin. Her iki tarafın ve her iki ucun simetrik olarak yerleştirilmesi ve daha sonra kaplama plakasının hareket etmesini önlemek için çelik şeridi sıkın (sıcak haddelemeden önce şeridi kesin). Kaplamalı kompozit levha fırında ısıtılır. Seçilen farklı alaşımların özelliklerine ve haddeleme ve rekombinasyon üzerindeki etkisine göre, deformasyon direncini azaltmak ve kompozit edilecek yüzeydeki metal atomlarının enerjisini artırmak için uygun ısıtma sıcaklığı seçilir. Çok fazla oksitlenmiş yüzeyi artırın ve enerji tüketimini azaltın. Matris ve kaplama plakasının her bir parçasının haddeleme ve deformasyon sırasında daha düzgün hale gelmesini sağlamak için, deşarj sırasında kompozit plakalar arasındaki sıcaklık farkının 10 °C'den büyük olmaması gerekir.